Alignment-free integration of apertures and nontransparent hulls into 3D-printed micro-optics

——||| 背景介绍 |||——

使用激光直写制备微透镜和亚微米结构,尤其是在微米级别制备高质量的成像光学器件,引起了人们极大的重视。然而这些透镜的成像性能,在图像对比度方面,不可避免的受到材料全透明的限制。其中最明显最严重的就是从侧面进入透镜系统的杂散光的直接影响,以及透镜数量增加也会使杂散光增加,造成对比度下降。因此最小化透镜数量以及建立实现遮光结构是至关重要的。目前有多种方法在微米级别制造光学孔径,如激光加工微孔,但它是减材制造并需要透镜上有不透明材料以及要额外对准步骤;使用不透明的薄膜涂层,但是其不适合埋藏结构。

——||| 方法与结论 |||——

该工作提出了一种超精细喷膜工艺,用于有目的地填充3D激光直写的空腔,用来集成光阑和不透明的壳体而不需要额外的对准。实现了对杂散光的屏蔽,同时又增加额外的光学设计参数,如孔径,直径,形状和位置,提高了成像图像的对比度。

——||| 图文一览 |||——

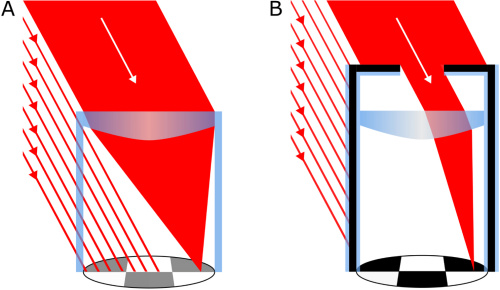

图1:不透明孔径和外壳的影响

A. 透明微透镜,光场,杂散光和低对比度图像板图案。

B. 具有孔径和不透明外壳的微透镜的方案,在相同的条件下具有弯曲的主光线角度和高对比度图像。

小结:从侧面进入的杂散光明显降低成像的对比度,但是通过杂散光处理,可以提高图像的对比度。

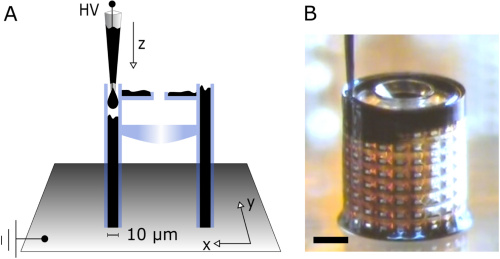

图2:超细喷墨工艺

A.喷墨工艺方案。高压脉冲100-2000V。

B. 在壳体上墨过程中拍摄的显微镜图像。比例尺为150μm。

小结: 3D微透镜加工在有ITO涂层玻璃基底上,显影过程长达12h,然后固定在可以x-y方向移动几十个毫米的工作台上,移动的精度为1um。用于产生不透明结构的油墨是NPS-J(NANOPASTE系列,Harimatec,Inc。),即包含65%的银纳米颗粒含量,粒径为12nm的导电油墨。利用中空针进行油墨的注入,该中空针具有电极,通过施加100-2000V的电场脉冲,实现油墨注入,直到填满所需的体积。

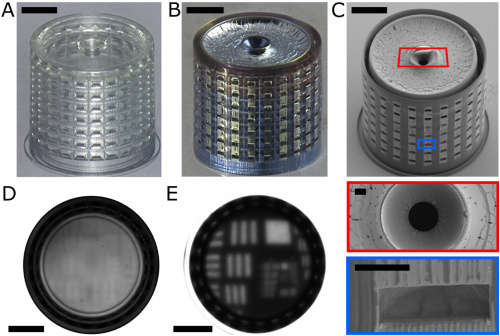

图3:微孔照相机

A. 3D激光直写的透明微孔照相机

B. 具有光阑和不透明壳体的微孔照相机

C. 具有光阑和不透明壳体的微孔照相机的SEM图像。光阑和壳体总览(顶部)和高放大率图像(底部,比例尺为10um)。

D. 透明微孔照相机的焦平面的成像效果(美国空军1951分辨率测试图的图像,帧捕获时间为3ms)

F. 具有光圈和不透明壳体(帧捕获时间60 ms)的微孔照相机焦平面上的USAF 1951分辨率测试图的高对比度图像。

小结:设计的针孔直径为27.7um,可以清楚的看到,透镜的微透镜结构成像效果基本上由杂散光所支配,但是具有不透明壳体的微透镜结构成像清晰,最大对比度为84%。

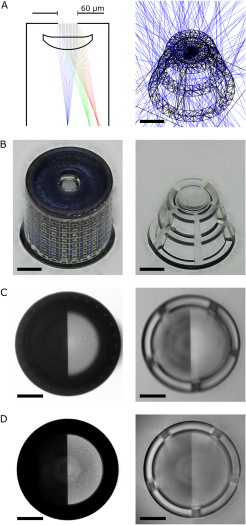

图4:带有前孔的非球面

A. 使用顺序光线追迹的的光学设计(左)和非顺序分析的透明CAD设计。

B. 具有前光圈和不透明壳体的3D打印非球面(左)和没有光圈和壳体(右)的3D打印非球面。

C. 具有(左)和没有(右)不透明结构的非球面焦平面中的刀口图像。

D. 由具有(左)和没有(右)不透明结构的非球面成像的刀口的非顺序图像模拟。比例尺为100微米。

小结:从图中明显得知,有不透明结构的透镜的对比度明显改善。刀口的图像对比说明了透明结构成像受到杂散光很大的影响。

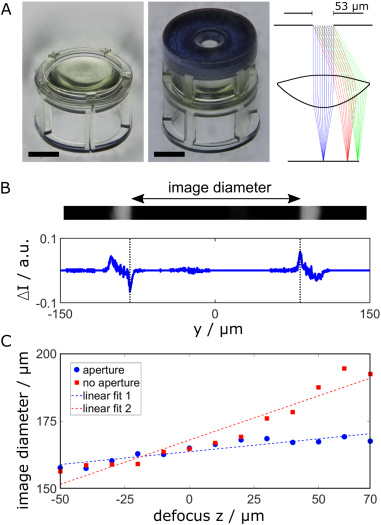

图5:远心镜头

A. 没有光圈的3D打印微透镜(左),带孔(中心)的远心微透镜,以及使用顺序光线跟踪的远心光学设计(右)

B. 在远心设计的焦点上测量金属条纹的图像(顶部)和图像的强度分布的梯度(底部)。分别以最小和最大梯度的虚线垂直线。

C. 无孔径设计的和带孔径的远心设计z位置(散焦)图像直径。比例尺100um

小结:孔径及其位置在控制光学设计中的远心度方面起着关键作用。提出了一个带有单个非球面镜头的图像空间远心设计,并将其与没有光圈的相同镜头进行比较,使用与微孔摄像机相同的装置并设置合适的曝光时间,以固定宽度的金属条纹作为对象进行测量,比较成像的直径大小。远心性的一个特征是每个场的主光线垂直地照射在像平面上。因此,当镜头在完美的远心系统中散焦时,图像放大率不会改变。这里明显实现了这一功能。

——||| 点评 |||——

该文中证明了金属纳米粒子墨水的超细喷墨印刷是将孔径和非透明壳体集成到3D打印的微光学中的可行的补充方法。镜头固定装置的设计自由度的增加和通过对比度增强提高图像质量是显著的。此外,这种方法为实现各种微光学系统铺平了道路,这些微光学系统在关键位置具有无对准孔径,例如光谱仪或共焦系统。此外,它是制造光滑银膜以实现镜子和反射折射设计的反射表面的潜在方法

Toulouse, A., Thiele, S., Giessen, H. & Herkommer, A. M. Alignment-free integration of apertures and nontransparent hulls into 3D-printed micro-optics. Optics Letters 43, 5283-5286, doi:10.1364/ol.43.005283 (2018).

https://doi.org/10.1364/OL.43.005283

翻译作者:秦燕亮