高速振镜扫描式激光3D打印控制系统研究

导读

在 3D 打印光固化成型过程中,在追求加工效率的同时还要保证加工的精度。这其中,振镜控制方式的因素起着尤为重要的作用。振镜不同的控制方式决定了激光实际扫描路径与模型理论待加工路径的偏差,以及激光在路径扫描过程中与液态树脂作用的能量均匀性。实际加工路径的偏差必然使得加工模型精度损失,而加工过程中能量的不均匀使得扫描路径上固化线宽和固化深度不同,模型的精度受到影响。

背景介绍

振镜的基本结构主要是电机和反射镜,振镜运动也就是反射镜在电机带动下实现偏转,因此振镜控制很大程度上类似传统电机控制。对于双轴振镜扫描系统来说,振镜的加工路径通常是由许多线段组成的,每一个轴的振镜只能实现在 X 方向或者 Y 方向的精确运动,为了实现振镜从任意斜率线段起点扫描到终点的精确运动,必须对振镜实施插补控制,确定线段中的插补点,振镜在指定插补周期内,从一插补点运动到另一插补点。

振镜控制是无反馈的控制方式,控制器在插补周期内给振镜相应的坐标,当插补周期结束后,便开始发送新的振镜坐标。但在振镜实际运行过程中,特别是在振镜速度比较高的情况下,由于振镜加减速现象变得明显,从而使得振镜实际运动位置与理论位置不符,造成加工路径偏差。为了弥补这种偏差,在振镜控制中,往往要添加延时控制,以保证加工路径精度。延时控制通过控制振镜扫描路径过程中不同位置的延时,以实现对扫描路径精度提高,延时控制一般包括开光延时控制,跳转延时控制,关光延时控制以及折点延时控制。下面依次详细分析这些延时控制产生原因和控制效果。

图文一览

1. 插补算法

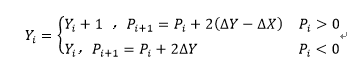

常见的插补算法有逐点比较法,数字积分法(DDA),时间分割法,以及 Bresenham算法。其中Bresebham直线算法广泛应用在计算机图形中通过迭代运算,在步长方向上,每次坐标值变化一个单位步长,在非步长方向,通过判断判别变量pi的正负情况来决定是否增加。对于在第一象限,且斜率在[0,1]范围内的直线,线段两端点为(X1, Y1)和(X2, Y2),Bresenham直线算法生成的插补点可通过公式 1 得出。图 1 是用 Bresenham 直线算法画直线原理,图中圆点表示插补坐标点。

(1)

(1)

图1 Breseham直线算法

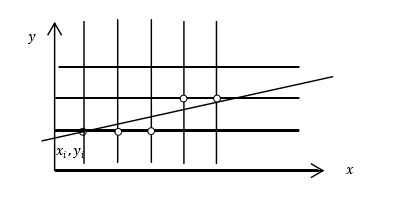

图 2 是振镜直线插补图。振镜通过一个插补步长的时间是插补周期,因此插补周期越短,振镜的速度越快。

图2 振镜直线插补图

总结:这种直线算法解决对于处在振镜加工的最小分辨率之下的点的坐标属值得问题。

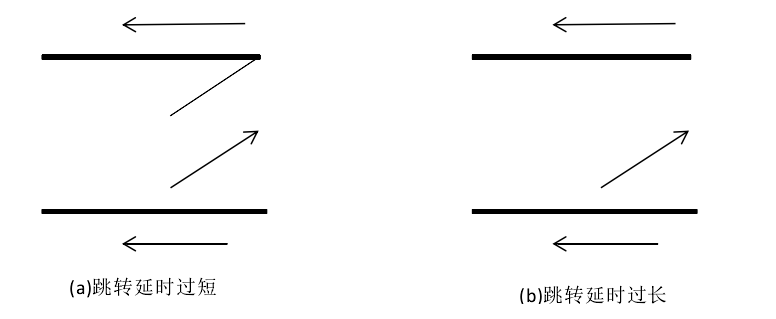

2.振镜延时参数控制

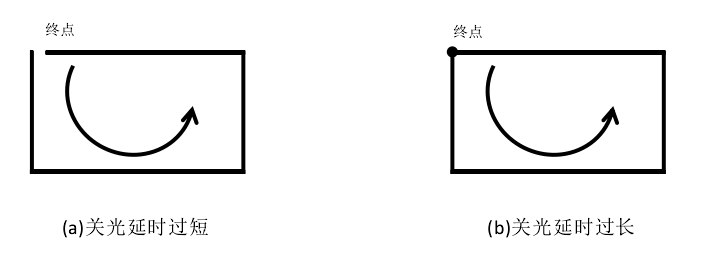

开光延时控制:在激光加工某一微线段时,振镜在给定振镜起始坐标处将会有从静止状态到给定速度状态的有一个加速过程,使得线段起始处的速度低于理论速度,若在振镜运动同时激光器出光,便会造成线段起始处相较于其他位置的作用时间较长,能量密度也较高,加工效果如图3所示。

图3 开光延时过大或过小情况

折点延时控制:在扫描路径中,首尾相接的前后两个矢量间夹角较大时,振镜的实际加工轨迹会偏离指令轨迹而造成的折点偏差,如图 4 所示

图4 折点延时过小或过大

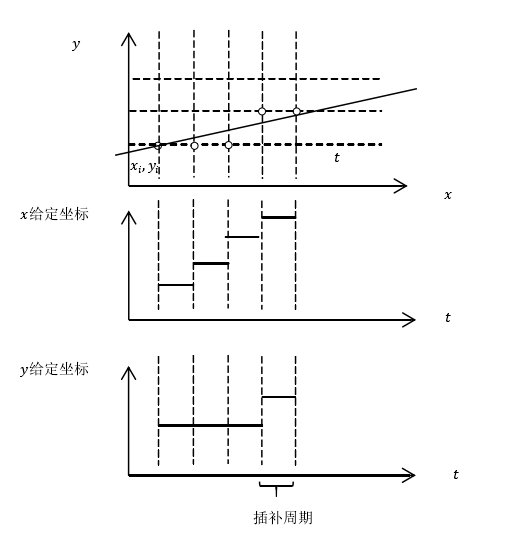

跳转延时控制:当振镜扫描路径中,前后两个矢量不是首尾相邻时,振镜需快速移动到下一条加工矢量的起始处,由于振镜的滞后性,振镜的跳转定位指令执行完毕后,振镜尚未达到指定位置,需给定振镜延时,等待振镜运动结束,此延时称为跳转延时,如图 5 所示。

图5 跳转延时过短或过长

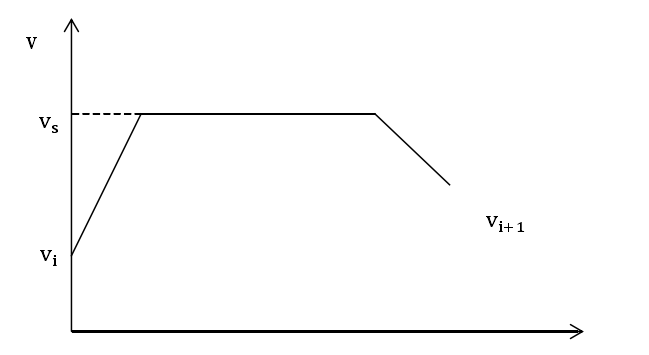

关光延时控制:当扫描路径最后一个定位指令给出后,需要等待一定时间,振镜才能运动到指定位置。此延时便是关光延时,如图6所示。

图6 开关延时过短或过长

总结:从上述分析的四种延迟,可看出在振镜扫描路径过程中,需要指定位置进行延时控制,以保证振镜运动位置的精度。

3. 速度规划的振镜变速插补控制

镜匀速插补控制在低速运动下,有较好加工效果,振镜实际运动轨迹与理论扫描路径基本一致,但在高速过程中,由于振镜滞后性的影响,使得实际运动轨迹发生偏离,同时也使得振镜加减速过程发生能量不均匀现象。

首先分别针对不同拐角角度,在无折点延时控制的情况下,采用不同的振镜速度,进行实际输出,选择其中输出拐角尖锐,无圆弧现象的最大振镜速度作为在此角度下,端点的最大允许速度。并把拐角角度与其相对应的最大允许速度做成校正表。当计算扫描路径中某线段端点的最大允许速度时,通过计算此端点处拐角的角度,在校正表中进行线性插补,以此获得此线段端点处的最大允许速度。

在获得线段端点最大允许速度后,并不能认为线段端点处的实际进给速度应设为这个值,在某些线段长度较短,或者当前线段后存在急需减速的情况下,线段端点的速度都会小于这个最大允许速度。在实际处理过程中,可设定预前瞻段数 N,仅考虑第 i段以后 N 段范围内轨迹对速度vi的影响。

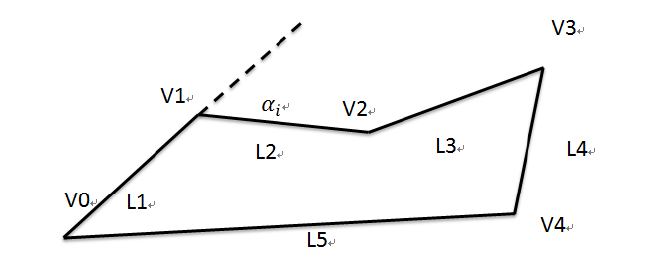

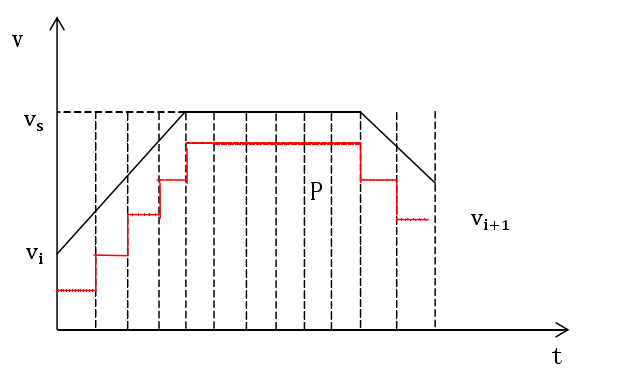

假定扫描路径为某一封闭轮廓,轮廓第 i 段上路径长度为Li,线段起点和终点的速度为vi和vi+1,如图7所示。振镜的加减速过程符合匀加速运动规律,运动过程中的加速度为 a 和设定的振镜运行速度为vs,vs可看做整个速度规划过程中能够达到的最大速度,实际进给速度都应小于该值,拐角值为

的最大允许速度为

的最大允许速度为

。

。

图7 轮廓示意图

总结:对每一段加工路径的加工速度经行计算赋值,使加工效率和加工精度的以提高。

4.变速插补控制

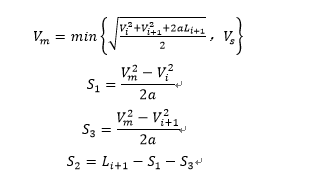

对于端点坐标为(xi, yi), (xi+1, yi+1)的线段 AB,振镜将从 A 点以速度vi运行到B点,且到达 B 点时的速度为vi+1,这一过程中振镜将会有加速或者减速过程,振镜的加减速可看作成匀加速运动。将振镜在 AB 段内的运动分为 3 部分,振镜由速度vi加速到指定振镜速度vs的匀加速过程,振镜以指定振镜速度vs匀速运动的过程,以及振镜由指定振镜速度vs减速到速度vi+1的匀减速过程。在振镜实际运动过程中,这三个过程并不一定都会发生,由振镜的加速度,端点速度,以及振镜指定速度决定振镜的运动状态。

由匀加速运动特性可得,振镜的运动方程为公式 2 所示。其中S1为振镜匀加速距离,S2为振镜匀速运动距离,S3为振镜匀减速距离。若计算得到的某过程距离值为 0,则表明实际运动过程中,并不存在此过程。图 8 显示了当S1> 0,S2> 0,S3> 0时,振镜的运动过程。

(2)

(2)

图8 S1> 0,S2> 0,S3> 0振镜的运动过程

由于速度的变化,会使得在相同激光功率情况下,材料所受的能量密度不均匀。故加工功率也要随加工速度的变化经行变化。式3给出了振镜速度 v,激光功率 P 与能量密度的关系。其中η为材料的吸收效率,r 为光斑半径,Q 为能量密度。

因此,对于上节由于速度变化而引起的能量密度不均匀,可采用调节功率的办法,使扫描路径上速度与能量匹配,以达到能量密度均匀的效果,假定振镜指定激光功率为Ps,振镜指定速度为vs,则当振镜速度为 v 时,所对应的功率 p 可通过式 4获得。

图 9 是振镜扫描线段过程中激光速度与能量匹配关系图,图中黑色折线是速度变化曲线,红色折线是能量变化曲线。

图9 速度能量匹配图

总结:详细的对一段加工过程中各个速度经行计算,进一步的缩减加工时间。

总结

分析了振镜匀速插补控制和延时控制的基本实现方式,并讨论了这两种控制方式在高速情况下所造成的扫描路径能量密度的不均匀。设计了一种基于速度规划的振镜变速插补控制算法。给出了振镜扫描路径下各端点进给速度的约束条件及递推求解过程。扫描路径在此进给速度的控制下,能够得到较好的加工效果,同时加工效率较高。针对振镜的加速和减速过程,使用变速插补来控制振镜,给出了振镜在运行到每个插补点所用的插补时间,和插补步长单位线段两端点的速度计算方式。提出一种实时功率跟随匹配方法,很好地解决了振镜加工中路径偏差和能量分配不均匀的问题。

文献连接:许开开. 高速振镜扫描式激光3D打印控制系统研究[D].华中科技大学,2017.

http://kns.cnki.net/KCMS/detail/detail.aspx?dbcode=CMFD&dbname=CMFDTEMP&filename=1018802911.nh&uid=WEEvREcwSlJHSldRa1FhdkJkVG1BVm9IL2dLekZPZTJQd0dSd3hnaUZvWT0=$9A4hF_YAuvQ5obgVAqNKPCYcEjKensW4IQMovwHtwkF4VYPoHbKxJw!!&v=MDAxNjRSTE9mWStadUZpRGxVcnJCVkYyNkZydTRITmpOcnBFYlBJUjhlWDFMdXhZUzdEaDFUM3FUcldNMUZyQ1U=

报告人:涂谱