—— ||| 背景介绍 ||| ——

在用户可选择的表面上制作定制微透镜阵列(MLA)的能力可以提高光电子系统的性能。例如有机发光二极管的光提取效率提高2.6倍,聚合物太阳能电池中光吸收的增强率约为10%,或荧光显微镜中达到像素通量高达4 Mpx s-1的可能性。虽然MLA作为提高光子收集效率的载体的潜力很明显,但当前的挑战是开发具有成本效益的技术,这些技术能够直接在功能器件上快速生成定制的MLA并具有高填充因子(FF)。后者,定义为微透镜覆盖的MLA面积与其总面积之比,与阵列可以收集的光量直接相关。因此,最重要的是能够产生具有尽可能高的FF的MLA的技术,理想情况下为100%。

—— ||| 创新与结论 ||| ——

高填充因子微透镜阵列(MLA)是提高光敏器件光子收集效率的关键。虽然现在有几种技术能够产生高质量的MLA,但它们在填充因子,精度,合适基板的范围或产生任意阵列的可能性方面受到限制。这里,展示了一种新的添加剂直接写入方法,用于在各种基板上快速和定制地制造高填充因子MLA。该方法使用单个激光脉冲将聚合物微盘从薄膜分层并发射到想要的基底上。在热回流工艺之后,印刷的圆盘可以转换成平凸微透镜,具有出色的球形度和高光滑度(RRMS <40Å)。重要的是,固体微盘的转移使得填充因子接近100%,这是使用标准直接写入方法(例如喷墨打印或微分配)无法实现的。在柔性和曲面上任意生成MLA,其微透镜呈现20至240μm的曲率和衍射极限性能。该方法的易实施性和多功能性,加上其潜在的并行性,为直接在功能设备上直接高速生产定制MLA铺平了道路。

—— ||| 图文一览||| ——

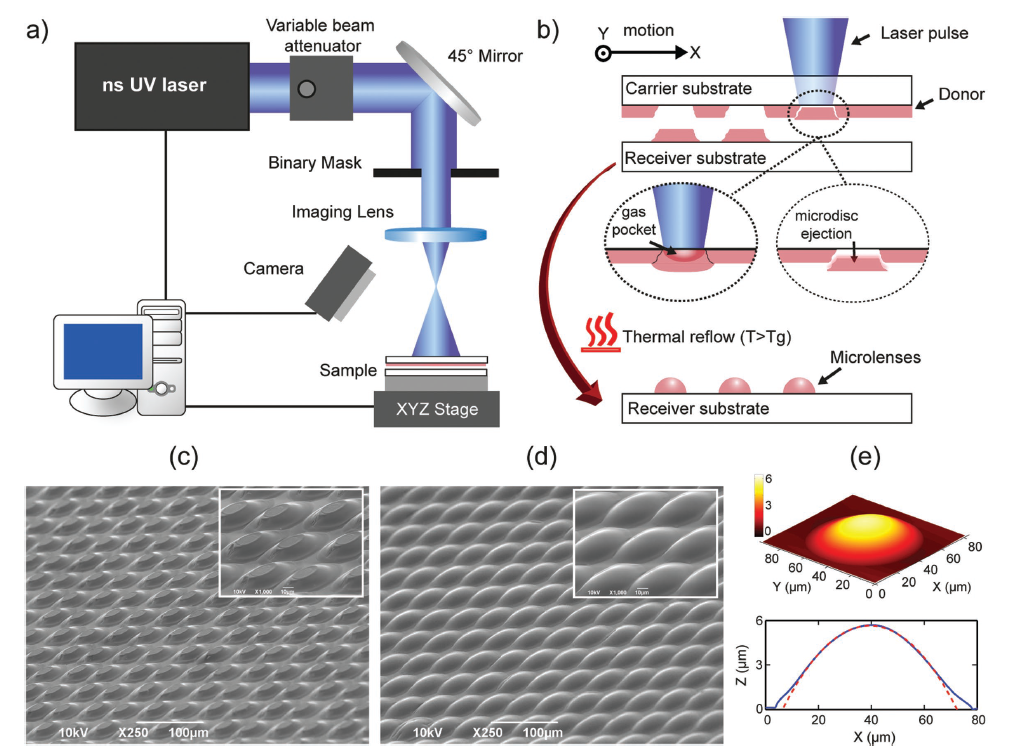

图一 LCP的工作原理和实际实施

a)用于制造MLA的实验装置的示意图。

b)卡通描绘了LCP的两步过程:激光印刷固体微盘和热回流。

c)高FF阵列聚合物微盘的扫描电子显微照片

d)回流后获得的相应MLA。这两个插图突出了由于抗蚀剂的软化而将微盘重新成形为微透镜。

e)用LCP和相应的横截面轮廓(蓝线)和最佳拟合圆(红线)制造的代表性微透镜的AFM形貌。

小结:验证了LCP在平面基板上制造高FF MLA的可行性。为此,在玻璃顶部制备了微盘阵列,这是刚性基底的典型例子,以及弹性体聚二甲基硅氧烷(PDMS)。印刷在玻璃和PDMS上的注量为0.85J cm-2的聚合物微盘分别显示在图S1a(支持信息)和图1c中。在所有情况下,微盘都是高度均匀的,具有大致相同的尺寸。有趣的是,触针轮廓测量数据(图s2,支持信息)显示它们没有呈现圆柱形,而是锥形截头锥形。特别地,微盘显示出与激光光斑尺寸一致的18μm的上部区域,以及≈70μm的显着更大的基部。这种形状可归因于激光引起的分层过程,这导致在偏转盘的周边处产生倾斜的裂缝。因此,基部加宽的程度取决于在穿过整个盘厚度之前裂缝必须行进的距离,如通过使用较薄的供体的实验所支持的。这种加宽最终限制了可以用该技术制造的最小透镜直径。但重要的是,这种与圆柱形状的偏差并不排除使用LCP来制造微透镜。实际上,在回流之后,微盘阵列成功地转换成高度平滑的平凸微透镜,如图S1b(支持信息)和图1d所示。通过原子力显微镜(AFM)进一步的形态学表征显示镜片表面粗糙度仅为RRMS = 36A且具有良好的球形度(图1e)。这种高质量是由于表面张力的作用,使几乎完美的光滑和球形表面。值得注意的是,即使在玻璃上制造的MLA和PDMS上没有发现显着差异,弹性和柔软基底的使用也有助于成功印刷微盘。实际上,弹性体抑制微盘的动能并防止其在与接收器基板撞击期间破裂,这扩大了LCP的处理窗口。

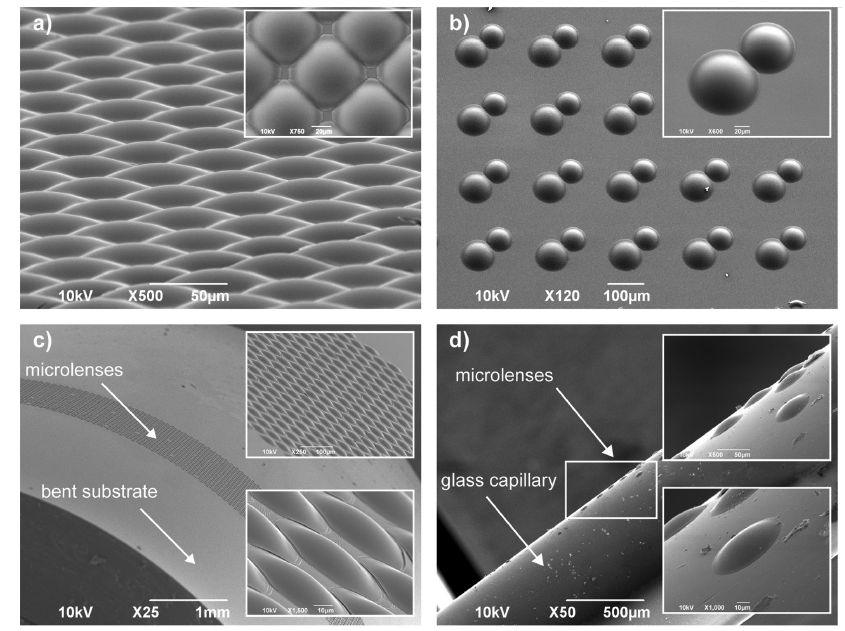

图二 扫描电子显微照片说明了LCP提供的一些制造可能性

a)具有99%填充因子的MLA的前瞻性观点。插图对应于数组的顶视图。

b)具有两种不同直径的周期性排列的微透镜二聚体的前瞻性视图。

c)在柔性弯曲基底上的高填充因子MLA。

d)在直径为1.22mm的玻璃毛细管上的聚合物微透镜。

小结:图2显示了LCP在FF,微透镜尺寸和接收器基板方面提供的可能性的不同示例。值得注意的是,填充因子高达99%的阵列可以由LCP制造(图2a)。通过简单地调节激光光斑尺寸可以实现对MLA微透镜直径的控制(图2b)。在本文报道的条件下,可以通过改变激光光斑尺寸和供体膜厚度来制造直径范围为20至130μm的微透镜(图S5,支持信息)。有趣的是,不同尺寸的微透镜可以紧密间隔而不会合并。最后,MLA或单个微透镜可以在可弯曲的基板上产生(图2c)或直接在弯曲的表面上产生(图2d)。在第一种情况下,我们在弯曲之前在PDMS基板上执行LCP。相反,为了在弯曲表面上制备微透镜,我们将弹射过程限制在供体薄膜和接收器基板之间的距离仅为几微米的区域,这通过光学检查来控制。然而,理想地,可以使用可弯曲的供体膜,其共形地适应接收器基板的形状以覆盖更大的区域。重要的是,在所有情况下,保持了制造结构的高光学质量,填充因子和均匀性。这些结果证明了LCP适用于制造高FF阵列,并且在单个微透镜水平上可以控制尺寸和位置。此外,它使LCP与新型光电系统兼容,如眼复合相机,柔性显示器,和需要非平面,弹性或柔性基板的太阳能电池。

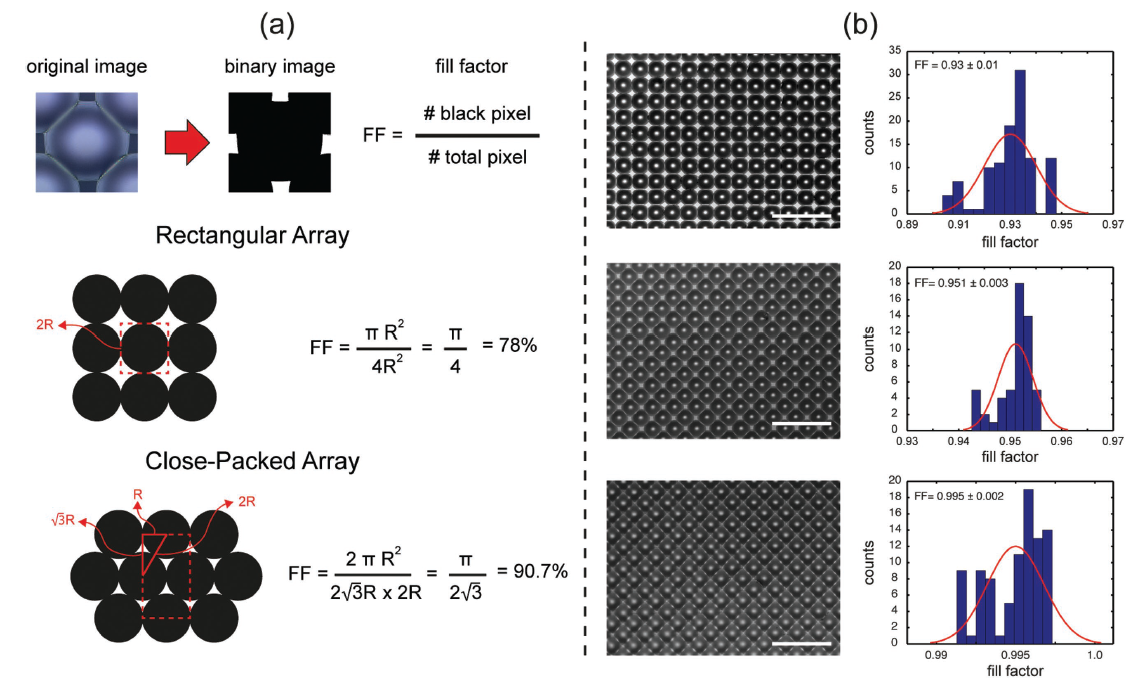

图三 研究MLA填充因子作为阵列几何形状和微盘间隙距离的函数

a)用于计算矩阵和密堆积几何形状的阵列FF和MLA的最大理论FF值的过程的示意图。

b)MLA的光学显微照片,从顶部到底部:具有60μm间隙距离的矩形几何形状; 封闭的几何形状,间隙距离为60μm; 和间隙距离为55μm的闭合几何形状。 相应的直方图显示填充因子为93%,95%和99%; 比例尺为200μm。

小结:对于矩形阵列,最大FF为93%,而对于紧密间隔的阵列,其为99%。考虑到圆盘,这些高FF值高于理论预测值,对应于各个几何形状的π/4≈78%和

≈91%。我们将这些出乎意料的高FF归因于两个因素。首先,LCP的特定转移机制产生微盘,其形状由激光点和供体的照射区域中的可用材料确定。因此,两个空间上相邻的激光脉冲的发射将不会导致两个重叠的微盘,而是导致两个互锁结构,其间几乎没有间隙。其次,生成的微盘在回流步骤中不会合并。这是由于在差示扫描量热法数据(图S3,支持信息)中观察到的抗蚀剂交联时间尺度在高温(T> Tg)下的粘性时间尺度上的优势所致。注意LCP和光刻之间的关键区别。而后者需要化学或物理边界以避免紧密堆积的抗蚀剂微圆柱的合并并获得具有高曲率的高FF MLA, LCP可以通过简单地回流激光图案化的抗蚀剂来实现。就成本,效率和制造工艺的速度而言,这是明显的优点。

≈91%。我们将这些出乎意料的高FF归因于两个因素。首先,LCP的特定转移机制产生微盘,其形状由激光点和供体的照射区域中的可用材料确定。因此,两个空间上相邻的激光脉冲的发射将不会导致两个重叠的微盘,而是导致两个互锁结构,其间几乎没有间隙。其次,生成的微盘在回流步骤中不会合并。这是由于在差示扫描量热法数据(图S3,支持信息)中观察到的抗蚀剂交联时间尺度在高温(T> Tg)下的粘性时间尺度上的优势所致。注意LCP和光刻之间的关键区别。而后者需要化学或物理边界以避免紧密堆积的抗蚀剂微圆柱的合并并获得具有高曲率的高FF MLA, LCP可以通过简单地回流激光图案化的抗蚀剂来实现。就成本,效率和制造工艺的速度而言,这是明显的优点。

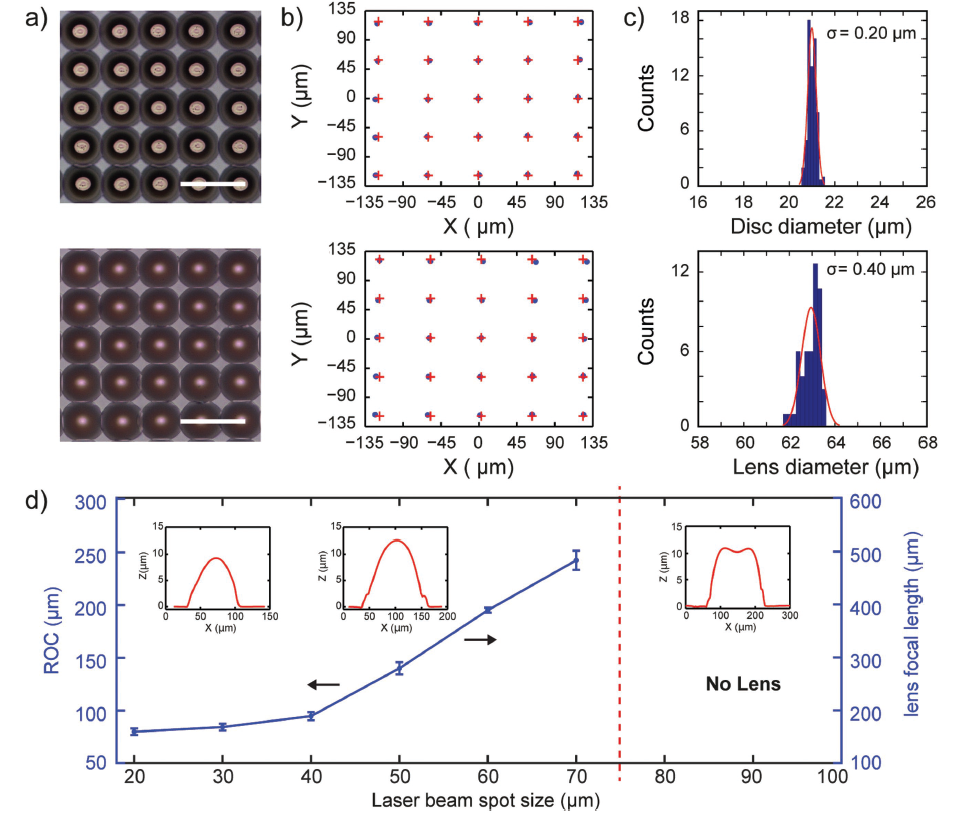

图四 LCP的技术特征

a)分析中使用的微盘和微透镜阵列的代表性部分的光学显微镜图像; 比例尺为100μm。

b)用于计算LCP准确度的印刷微盘和相应微透镜的实验(蓝色圆圈)和理论(红色交叉)质心位置。

c)用于计算LCP精度的微盘和微透镜的直径分布的直方图。

d)透镜ROC(左侧y轴)和焦距fS(右侧y轴)与激光束光斑尺寸的关系图。 虚线表示光点尺寸,高于该光斑尺寸后,在回流后没有获得球形轮廓。 插图显示了激光光斑尺寸为20,50和100μm的微透镜的横截面轮廓。

小结:LCP的关键技术参数是微透镜的精度,精度和曲率半径(ROC)。图4总结了这些量的实验确定.LCP的精确度,计算为每个单独结构的测量质心位置相对于预期值的标准偏差,分别在回流前后为2和3μm(图4b)。这些值最终取决于当前实验中使用的机械XY平台的分辨率(±1μm),因此在更高分辨率阶段期望更高的精度。如图4c所示,LCP的精度,即制造结构直径的标准偏差,对于微盘(盘直径的1%)和对于微透镜的0.4μm(透镜直径的0.6%)呈现0.2μm的值。这种高精度的起因是由于激光源的稳定性,供体膜的均匀性以及盘和基板之间的接触区域的钉扎(图S3a,支持信息),这使得能够保持子 - 即使在回流过程后仍具有微米级精度。重要的是,由于可能在接收器基板和供体膜之间消除润湿性,因此在LCP中固有的接触线的钉扎通常难以在光刻中实现。LCP还通过调整激光光斑尺寸来控制制造的微透镜的ROC。在本文的条件下(10μm厚的供体膜),对于20至70μm之间的点直径获得79±3至242±9μm的ROC(图4d)。 ROC的上限是由于微盘的膨胀。在这种情况下,在微盘可以达到球形之前发生交联。相反,ROC的下限由可以弹射的最小特征尺寸给出。该尺寸又取决于激光光斑尺寸与供体膜厚度之间的比率。正如板弯曲理论所预期的那样,低于某一激光光斑尺寸并且对于给定的薄膜厚度,供体实际上非常坚硬,以至于在我们的系统中可用的激光能量流不能发生弹射。这可以通过较低的ROC来确认,低至≈24μm,这可以通过2μm厚的供体膜实现(图S4,支持信息)。根据ROC的值并考虑微透镜的直径,可以计算它们的焦距(fS)和数值孔径(NA)。在当前的实验中,各值的范围为48至480μm,以及0.13至0.24,如表S1(支持信息)中所总结的。

图五 制造的MLA的光学表征

a)将100个微透镜(基部直径≈60μm,高度10μm,半径80μm)的PSF的3D重建打包成阵列,填充因子≈99%。 还报告了代表性PSF的XY和XZ平面上的最大强度投影; 比例尺为10μm。

b)横向PSF的实验(蓝色符号)和高斯拟合(红线)获得平均(a)的PSF。

c)(a)中所示的横向PSF的分布。

d)测量(蓝色符号和条形)和最佳线条拟合(虚线红线)MLA的光子收集效率,填充因子为60%至98%。

e)包含在具有不同填充因子的阵列中的微透镜的主要Zernike系数。 FF <78%表示孤立的微透镜的情况。

小结:为了测试微透镜的聚焦能力,测量了MLA的点扩散函数(PSF)和光收集效率,填充因子≈100%。图5a显示了通过共聚焦显微镜测量的超过100个名义上相同的微透镜的3D重建的PSF。值得注意的是,微透镜具有优异的光学性能,平均横向PSF值为2±0.5μm,与衍射限制的PSF约为1.8μm(图5b,c)。共焦图像还显示聚焦光和来自阵列死区的光之间的信噪比为30:1。这表明MLA的高光子收集效率(ηMLA)。在图5d中示出了作为阵列FF的函数的该参数的进一步量化。在这种情况下,计算ηMLA作为微透镜收集的光子总数与照射阵列的光子之间的比率。请注意,ηMLA随阵列填充因子而增加,从FF为68%的56%增加到98%的FF的84%以上。重要的是,ηMLA和FF之间的关系近似是线性的,与方程ηMLA=ηlens·FF一致,其中ηlens是单个微透镜的收集效率。因此,对于给定的FF,ηlens最终决定了MLA的整体性能。该值取决于微透镜的NA以及其光学像差。为了表征后者,使用了波前传感和Zernike分析(图5e)。正如预期的那样,散焦(与镜头聚焦能力有关)是Zernike多项式的主要贡献,而高阶像差并不重要。另外,通过MLA三个具有相同尺寸的圆形点成像来表征色差,每个圆形点具有不同的颜色(λB= 450nm,λG= 530nm和λR= 620nm)。如图S6(支持信息)所示,成像点具有大致相同的尺寸,因此表明每种颜色的微透镜的图像平面位于相同位置。这消除了MLA中存在显着的色差。因此,LCP能够进行高FF MLA制造,其中每个单独的微透镜呈现高光学质量和高光子收集效率。

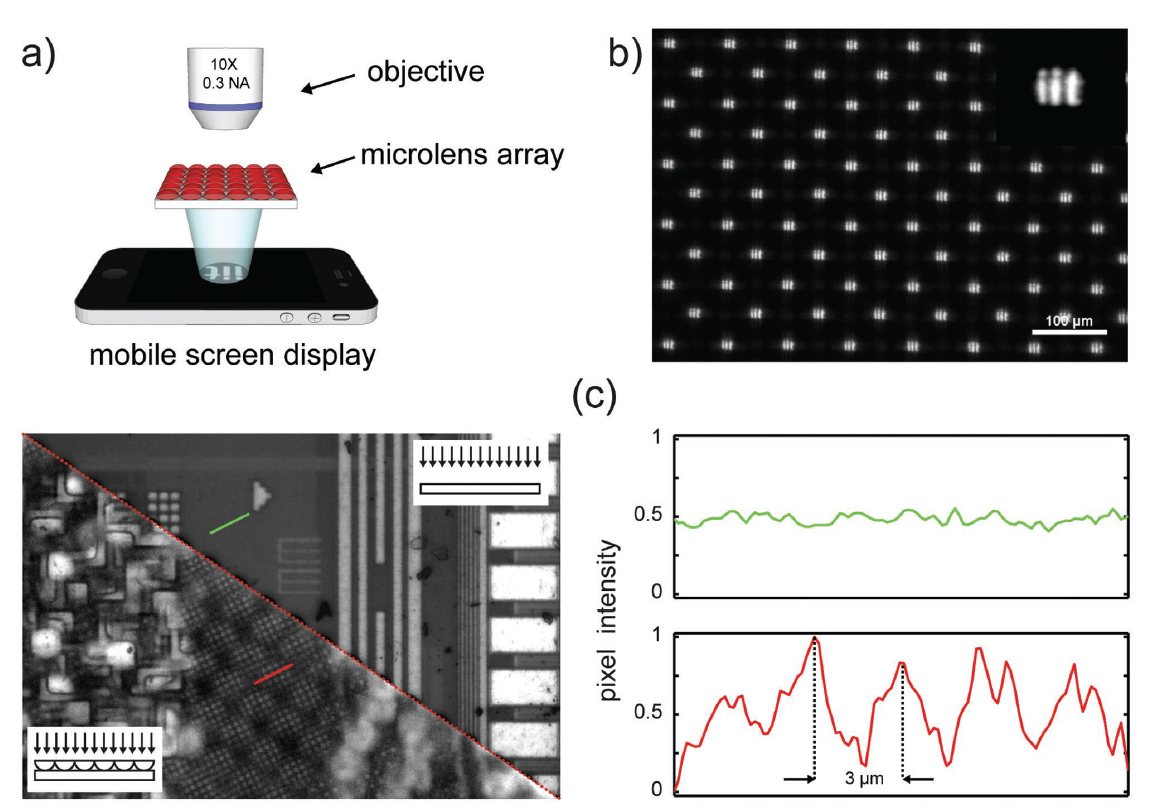

图六 制作的MLA的功能

a)投影实验的方案,其中手机屏幕显示字母“IIT”,并且在显微镜物镜收集MLA之后形成的图像。

b)高FF MLA后的投影图像。

c)以反射模式(左)和不使用(右)MLA获得的CMOS晶片的大视场(2048μm×1536μm)光学显微镜图像。 包含相同周期性微结构的CMOS晶片的两个区域的强度分布突出了MLA可行的分辨率增益。

小结:最后证明了LCP在成像和显微镜应用中的功能。图6a示出了用于表征通过MLA的图像形成的投影系统的示意图。由于所制造的微透镜具有高球形度,低表面粗糙度和低像差,所产生的图像是清晰的并且表现出高对比度(图6b)。对于不同的微透镜曲率(图S4b,支持信息),不同的接收器基板(图S1d,支持信息)和不同的单色光源(图S7,支持信息)也获得了这些结果。此外,MLA可用于增强传统光学显微镜的空间分辨率,同时保持大视场。如图6c所示,用单个物镜获得的CMOS晶片的光学显微照片不能解析其周期性微结构之间的3-μm间距。相反,用LCP制造并放置在晶片附近的MLA能够清楚地分辨结构。将这种策略与样本转换相结合可以产生一种经济有效的方法,可以有效地解耦视场和光学系统空间分辨率之间的经典折衷。

—— ||| 点评||| ——

激光弹射是一种简单而快速的方法,用于实现定制和高质量的MLA,在各种基底(包括柔性和弯曲)上的填充因子接近100%。 LCP非常精确,准确,并且能够单独控制微透镜曲率。 制造的MLA与各种应用兼容,包括光图案投影,高通量显微镜和光电系统。 重要的是,因为LCP使用二元掩模来塑造激光束,所以我们的方法的吞吐量可能非常高。 考虑到光束尺寸为30 mm×12 mm,缩小为10,透镜直径为70μm,我们可以在单个激光脉冲中在6 mm2的表面上转移1560个微透镜阵列,这与纳米压印方法相当。数千个微光学元件以卷对卷方式并行制造。使用高FF微透镜阵列已成为提高光敏器件性能的有效方法。 正如我们的结果首次证明,LCP在这方面向前迈出了重要的一步,结合了易于实施,基板的多功能性,高通量和制造结构的高光学质量。 LCP实现的新技术为在功能设备之上直接且经济高效地制造MLA打开了大门,这有助于扩展工业和科学领域微透镜提供的无数可能性。

文献链接:Single-Shot Laser Additive Manufacturing of High Fill-Factor Microlens Arrays. ADVANCED OPTICAL MATERIALS. 6(5), 2018. Surdo, S; Carzino, R; Diaspro, A ; Duocastella, M

https://onlinelibrary.wiley.com/doi/full/10.1002/adom.201701190

作者简介: 黄轶,华中科技大学,博士,目前研究方向:三维激光直写技术