3D打印堆叠衍射微透镜

——||| 导言 |||——

2019年11月,University of Stuttgart的Harald Giessen等人 在Optics Express上发表文章:3D printed stacked diffractive microlenses。

——||| 背景介绍 |||——

最近,3D打印的光学元件使一类全新的复杂微光学成为可能。光纤上的单重,双重或甚至三重折射光学镜片,光学相位板,光束整形器和光学超材料,在500 µm以下的尺寸范围内带来了前所未有的设计和制造灵活性。迄今为止,一个缺点是这种元件的制造时间长,很容易花费多达几个小时。此外,光学性能和功能受到一定限制,因为具有给定折射率的折射表面仅在Snell定律和特定体积元素内产生折射。因此,即使在微光学规模上,高NA光学器件也需要更大的元件和更大的体积。衍射光学元件使我们有能力克服这两个问题。由于它们可以制造得像薄膜一样薄,因此仅需少量光学材料即可实现设计功能,因此可以大大减少打印时间。此外,由于它们利用衍射,因此在很小的打印体积内可能会产生较大的光束偏转角。与飞秒3D打印相结合,这为高性能,灵活且极其轻巧的光学元件提供了可能性,这些光学元件(显微镜或微型成像传感器)即使在较大的视野范围内仍能提供亚微米成像分辨率。

——||| 方法与结论 |||——

在这项工作中,我们提出了这样的堆叠成像系统,即衍射光学元件的二重态和三重态。它们是通过飞秒激光刻印在一个步骤中制造的,无需对准,直径小于200 µm和高度小于100 µm的尺寸。镜头可在可见波长下进行有效的亚微米分辨率成像,并结合高达60°的全视场。作为额外的好处,我们的方法可将3D打印镜头系统的写入时间大大减少到15分钟以下。

——||| 图文一览 |||——

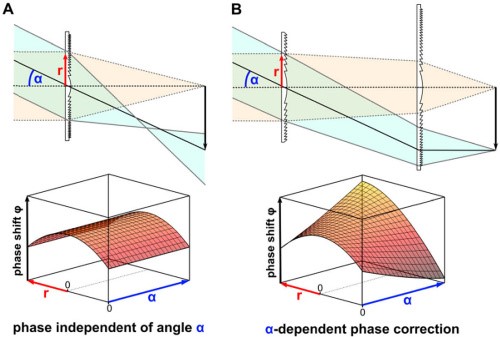

图1:相移作为入射光瞳半径r和入射角α的函数。

A. 一个平面透镜导致相移φ(r),但不允许对相位φ(r,α)进行依赖于角度的控制。这会导致斜入射场的像差很大。

B. 如果将两个或多个镜头组合在一起,则可以根据两个变量选择相移φ(r,α),从而可以在宽视场范围内实现无像差系统。

小结:如果单个表面将  的球面相位添加到入射波前,则可以用作焦距为f的理想透镜,用于在光轴上聚焦。但是,如果光以某个角度α入射,除非将与角度相关的相位项𝝋(𝜶)添加到透镜相位,否则透镜将无法形成完美的聚焦,这同时会恶化除α以外的其他角度的性能。因此,单个平面相位元件不能在扩展的视场上提供无像差成像。一个可能的解决方案是将两个或多个平面透镜组合在一起,这是受两个或多个透镜的组合启发而进行的,用于对第一阶(散焦,畸变)和第三阶(球差,像散,彗差,佩兹伐场曲率,畸变)进行单色像差校正。

的球面相位添加到入射波前,则可以用作焦距为f的理想透镜,用于在光轴上聚焦。但是,如果光以某个角度α入射,除非将与角度相关的相位项𝝋(𝜶)添加到透镜相位,否则透镜将无法形成完美的聚焦,这同时会恶化除α以外的其他角度的性能。因此,单个平面相位元件不能在扩展的视场上提供无像差成像。一个可能的解决方案是将两个或多个平面透镜组合在一起,这是受两个或多个透镜的组合启发而进行的,用于对第一阶(散焦,畸变)和第三阶(球差,像散,彗差,佩兹伐场曲率,畸变)进行单色像差校正。

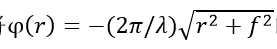

图2:具有不同偏转角的3D打印线性光栅的测量衍射效率。

小结:表面浮雕型衍射透镜的衍射效率通常会在高偏转角处下降。为了测量衍射效率,设计并制造了周期为6.3 µm至0.67 µm(在λ= 550 nm时偏转角为5°至55°)的光栅,以用于第一衍射级。通过激光直写制造。然后使用准直激光二极管和垂直显微镜确定与角度有关的效率。些闪耀的光栅可以认为是局部近似我们的透镜,其周期随着孔径半径的增加而减小。在与数值孔径为0.82聚焦时的边际射线角相对应的55°角处,测得的平均效率为25.6%。当将其应用于衍射奇诺形(kinoform)透镜时,这种切趾会降低有效NA。但是,只要不需要的杂散光被吸收或散射到非临界方向,高偏转角就可以帮助提高成像性能。

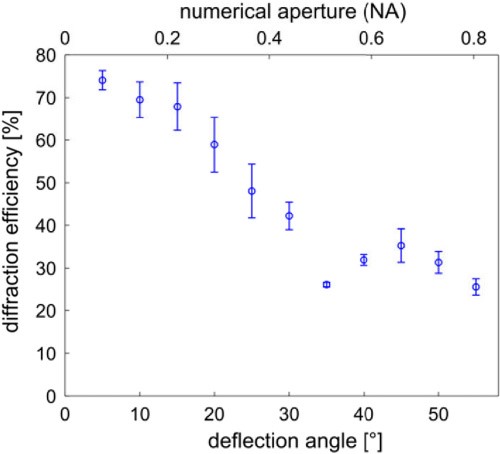

图3:光学设计、CAD设计和制造结果。

(A)设计NA为0.8的单衍射透镜。

(B)与常规抛物线轮廓相比,衍射单重态的优化相位函数。

(C)单重透镜的CAD设计。

(D)制造的单重透镜的显微镜图像。

(E,F,G,H)具有两个衍射面S1和S2的双层透镜的光学设计,相位函数,CAD模型和显微镜图像。

(I,J,K,L)具有三个衍射面的三重透镜的光学设计,相位函数,CAD模型和显微镜图像。

(M)原子力显微镜对衍射双合透镜表面的测量。

(N)同一透镜的SEM显微照片。

(O)用AFM测量的相位释放的径向横截面。

小结:为了通过实验证明多个元素的像差校正能力,开发了具有0.8的高数值孔径(NA)的设计。单透镜,双透镜和三透镜的设计结果的焦距分别是:67.5 µm,78.8 µm和83.8 µm。

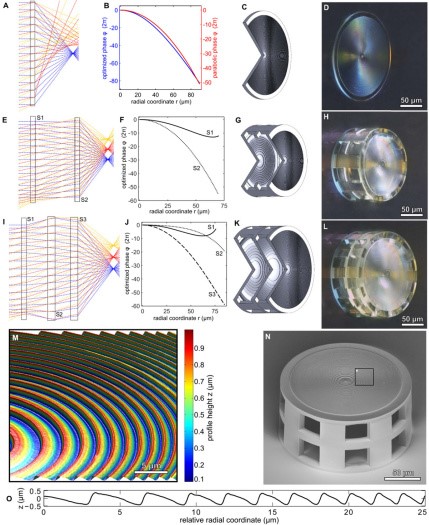

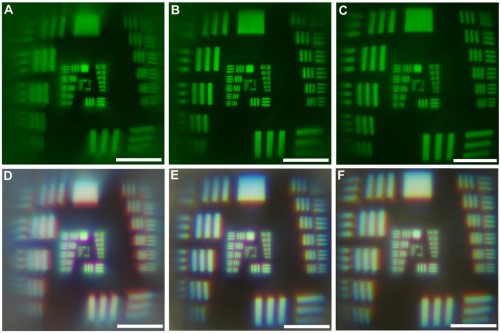

图4:衍射单重态,双重态和三重态DOE的成像性能。

(A,B,C)通过单重,双重和三重透镜成像,λ= 550±20 nm。

(D,E,F)使用白光照明(卤素灯泡)通过单重,双重和三重透镜成像。比例尺25um。

小结:美国空军定制的分辨率目标(1951年美国空军图表)对两个不同波段的成像性能。绿光下,像彗差和像散一样的场相关像差随堆叠元素的数量而明显减少,并且图像在其外部区域变得更清晰。同时,更多数量的界面似乎会增加杂散光并降低总体对比度。同样,几个DOE的堆叠会降低总衍射效率。

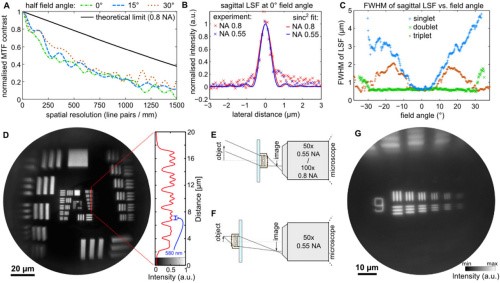

图5:MTF和LSF测量以及直接成像的结果。

(A)在λ= 550±20 nm的三种不同视场角0°,15°和30°下的衍射双合透镜的矢状MTF曲线。所有曲线均归一化为其最大值。

(B)使用两个不同的显微镜物镜(0.55 NA和0.8 NA)测得的在0°视场角和λ= 550±20 nm处的衍射双合透镜的矢状线扩展函数(LSF)。

(C)λ= 550±20 nm时的矢状线展宽函数(LSF),是单重态和三重态的视场角的函数。

(D)用双峰和λ= 550±20 nm拍摄的图像,具有相应的强度截面。小于580 nm的特征尺寸可分辨约10%的对比度。

(E)在“摄像机”配置中进行测量设置。物体被放置在超焦距之外,并且图像形成在衍射透镜的焦平面上。然后通过显微镜系统将此图像重新成像到CMOS传感器上。

(F)用于直接成像的测量设置。将物体放置在非常靠近3D打印镜头焦平面的位置。

(G)如(F)中所示直接成像的结果。美国空军目标第9组的要素6已得到明确解决。这对应于每毫米912.3线对的空间频率。

小结:结果表明,可以在整个视场中获得高对比度,并且在瑞利分辨率极限下,每毫米可以解决1000条以上的线对。

——||| 点评 |||——

通过飞秒3D打印在一个步骤中制造的多个衍射透镜的组合,可以为可见波长提供高度紧凑的成像系统。根据理论,一个衍射透镜元件只能对一个点进行完美成像,两个表面可以校正主要的一级像差,而三个表面则可以进一步改善在高数值孔径或高视场角下的性能。为了进一步改善设备,重要的是要实现吸收孔和外壳,以减少杂散光。同样,抗反射涂层可以帮助减少介电损耗。该方法为最小规模的高分辨率成像开辟了可能性,这对于内窥镜,小型监控摄像头视觉或安全性以及智能手机,成像传感器和增强/虚拟现实显示器的应用尤其有趣。

Simon Thiele, Christof Pruss, Alois M. Herkommer, and Harald Giessen, "3D printed stacked diffractive microlenses," Opt. Express 27, 35621-35630 (2019)

https://doi.org/10.1364/OE.27.035621

翻译作者:秦燕亮